上一次我们的专家为大家分析了《铝板厂家产能规划及未来汽车铝板市场预测》,有很多朋友来电,说对自己很有帮助,感谢大家对我们的支持和信任,这次我们的技术顾问为大家带来了最关心的铝板着色缺陷的产生原因及处理方法,相信一定会让大家避免不必要的损失。

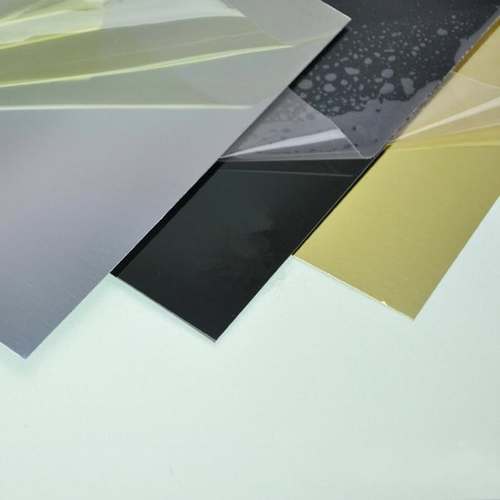

铝板着色的缺陷大体上有以下几种情况:色浅、色差、染不上色、白点、露白、染色发花、逃色等。如何解决这一问题,确保每批产品的色差保持一致,并在双方确认的偏差范围内,以满足消费者的要求。这就要求铝板厂家,在对铝板进行电解着色表面处理时,加以研究和防范。

铝板色浅、色差的产生原因及处理

1、氧化皮膜厚度不均。可能原因是阳极氧化槽液温度、浓度不均,这时应对槽液进行压缩空气搅拌,以解决此类问题。

2、染液温度或浓度不均。引入搅拌工艺,同时增加搅拌次数。

3、染色速度过快。工件底部先进入染液中而最后离开染液,因此底部最易染深。解决的办法是调稀染料,适当延长染色时间。

4、导电不良。可能挂具松动造成,注意挂紧可避免此类问题

5、染料太稀,可添加染料,提高浓度。

6、染液温度太低。可给染液加温至60℃以下。

7、染料溶解不当,或有不溶染料飘浮,此时易产生色差。解决的办法是改进染料溶解。

铝板染不上色的产生原因及处理

1、阳极氧化膜厚不足。解决的办法是检查阳极氧化工艺是否规范,看温度,电压,导电等因素是否稳定,若有异常,请相应调整规范之,若无异常,可适当延长氧化时间,保证膜厚达标。

2、染液PH值太高,此时,可用冰醋酸将PH值调至规范值。

3、氧化后工件在水槽中放置时间太久。提倡及时染色,如果这种情况已经发生,可将工件放在阳极氧化槽中或硝酸中和槽中适当活化处理后再进行染色,效果会很好。

4、选用染料不当。需选用合适染料。

5、染料已分解或霉变,此时需更换染料。

6、氧化温度过低,导致皮膜致密。可适当提高氧化温度。

7、导电不良。可能阳极铜杆或阴极铅板接触不良所示批量导电不良。注意清洗阳极铜杆及阴极铅板,保证导电良好。

铝板白点、露白的产生原因及处理

1、水洗不干净,应加强水洗。

2、水洗所用的水太脏,易污染皮膜,此时应更换水,保证水洗质量。

3、氧化皮膜受到空气中烟尘,酸、碱雾的污染。加强水洗,及时染色,及时转移可大幅度减轻此症状。

4、氧化膜受到油污、汗渍的污染。必须加强防护,不可用手触摸工件的外观面。

5、染液内有不溶解的杂质,受油污染,破坏正常染色,此时应过滤或更换染液,定期清理槽液。

6、工件缝隙、深孔中有残酸流出,对这类工件要加强水洗。

7、染液受到污染,致染色工件发生点腐蚀,此时必须更换染料,平时应注意避免在操作过程中引入杂质离子。

铝板染色发花,逃色的产生原因及处理

1、染液pH值偏低,可用稀氨水调到规范值。

2、清洗不干净。应加强水洗。

3、染料溶解不完全,加强溶解致完全溶解。

4、染液温度太高,降低温度。

5、氧化膜孔隙小,原因是氧化温度太低,抑制皮膜被硫酸溶解,可适当调高氧化温度避免此问题。

6、染色上色太快,而染色时间太短,可调稀染液,降低染色温度,适当延长染色时间。

7、封孔温度太低,加温解决。

8、封孔液PH值太低,用稀氨水调高到规范值。

9、染色表面易擦掉。主要原因是皮膜粗糙,一般是氧化温度太高所致。应注意控制好氧化温度在规范范围之内。

对以上氧化着色出现的缺陷,采取了对应的措施后,铝板着色产品的质量一定能够稳定控制,达到顾客满意的要求。

听了铝板厂家技术顾问的解答,大家一定对铝板着色问题了解的更加透彻,对于其中的小窍门也了然于胸,采取相应的措施后,铝板着色一定能够稳定控制,提高产量和成品率,为客户提供更好的服务。

感谢您对我们的支持和信任,如您对我们的产品感兴趣,请一定要和我们联系哟。